开云电竞app:

水泥窑协同处置是指将固态废料(如生活垃圾、危险废物、工业废渣等)作为替代燃料或原料投入水泥窑中,在水泥熟料煅烧过程中实现固态废料的无害化、减量化和资源化处理的技术工艺。该技术利用水泥窑高温(1400-1600℃)、碱性环境、停滞时间长(2-4 秒)等特点,能彻底分解固态废料中的有机污染物,重金属被固化在水泥熟料中,避免二次污染。在生活垃圾处理方面,可减少填埋和焚烧带来的土地占用与尾气污染;在危险废物回收处理领域,能安全处置医疗废物、化工废渣等有毒有害废物;同时,固态废料中的可燃物可替代部分燃煤,降低水泥生产的能源消耗。

当前,水泥窑协同处置行业在 “双碳” 目标和环保政策驱动下加快速度进行发展,但也面临诸多挑战。技术层面,不一样固态废料的预处理技术复杂,混合废物的配伍性难以精准控制,可能会影响水泥窑的稳定运行和熟料质量。例如,含有氯、硫等元素的废物若处理不当,会导致窑内结皮、堵塞,降低生产效率。成本方面,固态废料收运、预处理系统的建设和经营成本较高,且部分地区废弃物产生量分散,运输成本占比大,影响项目经济性。政策与标准方面,行业准入门槛严格,危险废物处置需具备相关资质,且不一样的地区的补贴政策和监督管理要求存在一定的差异,增加了项目落地难度。此外,公众对 “邻避效应” 的担忧较深,项目选址和运营过程中易引发环境争议,需加强公众沟通与信息公开。

本项目致力于建设区域领先的水泥窑协同处置中心,具备年处置生活垃圾 20 万吨、危险废物 5 万吨的能力,配套建设预处理、输送、监测等系统,与现有水泥生产线协同运行。研发技术上,组建由环境工程、材料科学、水泥工艺等领域专家组成的团队,与科研机构合作,重点攻关混合废物预处理技术、窑内工况调控技术和污染物协同控制技术,确保处置效率与熟料质量双达标。运营模式上,构建 “政府委托 + 企业付费 + 政策补贴” 的多元化收益体系,与地方政府签订生活垃圾处置协议,与工业公司签订危险废物处置合同,保障原料稳定供应。计划在 1-2 年内完成项目建设并投产,处置能力达到设计规模的 80%;3-5 年内拓展工业废渣协同利用业务,形成 “废物处置 - 资源回收 - 水泥生产” 的循环产业链,成为区域固态废料无害化处理的核心枢纽。

全球水泥窑协同处置市场与固态废料管理需求紧密关联。2023 年,全球水泥窑协同处置固态废料量约 5000 万吨,市场规模约 120 亿美元,预计到 2030 年将增长至 200 亿美元,年复合增长率约 8%。欧洲、北美和亚太地区是主要市场。欧洲是水泥窑协同处置技术的发源地,德国、法国等国家的处置率超过 30%,技术成熟且法规完善,重点处理生活垃圾和危险废物;北美地区注重资源回收与能源替代,水泥窑协同处置在危险废物和工业废渣领域应用广泛,2023 年处置量占全球的 25%;亚太地区随着城市化进程加快,固态废料产生量激增,中国、日本、韩国等国家加速推广该技术,2023 年市场规模占全球的 40%,预计未来 5 年亚太地区年增长率将达 10%。全球市场的发展趋势呈现出专业化、规模化、智能化特点,专业化预处理中心和智能监测系统应用日益广泛,同时,与碳减排结合的 “废物 - 能源 - 碳减排” 协同模式成为研发热点。

我国固体废弃物产生量巨大,2023 年生活垃圾清运量达 3.5 亿吨,工业危险废物产生量达 1.2 亿吨,处置压力严峻。水泥窑协同处置作为国家鼓励的固态废料处理技术,已被纳入《“十四五” 时期 “无废城市” 建设工作方案》等政策文件,要求到 2025 年水泥窑协同处置能力显著提升。2023 年,国内水泥窑协同处置生活垃圾量约 1000 万吨,危险废物约 500 万吨,市场规模约 150 亿元。市场需求主要集中在长三角、珠三角和环渤海地区:长三角地区工业发达,危险废物处置需求旺盛;珠三角地区城市化率高,生活垃圾协同处置潜力大;环渤海地区水泥产能集中,具备开展协同处置的产业基础。目前,国内水泥窑协同处置产业存在区域发展不均、技术装备国产化率待提升、标准体系不完善等问题,但随着政策加码和技术进步,预计未来 5 年市场规模年复合增长率将达 15%,2030 年突破 300 亿元。

全球水泥窑协同处置市场由国际水泥巨头主导,如拉法基豪瑞、海德堡水泥等企业凭借技术和产业优势,在全球范围内布局项目。国内市场参与者主要包括大型水泥企业(如海螺水泥、华润水泥)、专业环保企业(如北京金隅、中国天楹)和地方国企:大型水泥企业依托现有生产线,在处置成本上具有优势;专业环保企业在废物收运和预处理方面经验丰富;地方国企则凭借政策支持占据区域市场。市场机会主要体现在三个方面:一是政策驱动下的市场扩容,“无废城市” 建设将催生大量处置需求;二是技术升级带来的差异化竞争,高效预处理和智能调控技术可提升项目竞争力;三是区域市场空白,部分中西部地区处置能力不足,存在市场缺口。本项目凭借区位优势、技术整合能力和多元化运营模式,可在区域市场中占据一席之地,并通过延伸产业链提升收益。

项目选址于某大型水泥厂区内,该厂区现有两条 5000t/d 新型干法水泥生产线,具备协同处置的硬件基础。厂区位于城市建成区外 15 公里,符合环保防护距离要求,且临近生活垃圾填埋场、工业废物集中处置中心,原料运输半径小于 30 公里,可降低物流成本。周边交通便利,有公路与城市主干道连接,便于废物运输车辆通行。规划布局遵循 “分区处理、协同高效” 原则,划分为五个功能区:

:建设封闭式接收大厅(配备地磅、自动卸料装置)和分类储存仓库(生活垃圾仓、危险废物暂存库),危险废物库采用防渗漏、防腐蚀设计,符合《危险废物贮存污染控制标准》。

:按废物类型分设预处理车间,生活垃圾采用破碎、筛分、磁选工艺去除金属和惰性物质;危险废物采用固化 / 稳定化、破袋、均质化处理,确保进料稳定性。

:建设密闭输送系统(螺旋输送机、气力输送管道),将预处理后的废物分别送入水泥窑的分解炉和回转窑,避免异味泄漏。

:设立中央控制室,配备在线监测系统(废气、烟气、熟料成分监测设备)和 DCS 控制系统,实时调控处置过程。

:包括废水处理站、废气净化系统、应急事故池等环保设施,以及员工休息室、培训中心等。

建设内容涵盖废物预处理系统、输送系统、监测系统及环保辅助设施。核心系统包括:

生活垃圾预处理线:配置链式破碎机(处理能力 200t/d)、振动筛、磁选机和风力分选设备,去除玻璃、金属、砖石等杂质,产出合格垃圾衍生燃料(RDF)。

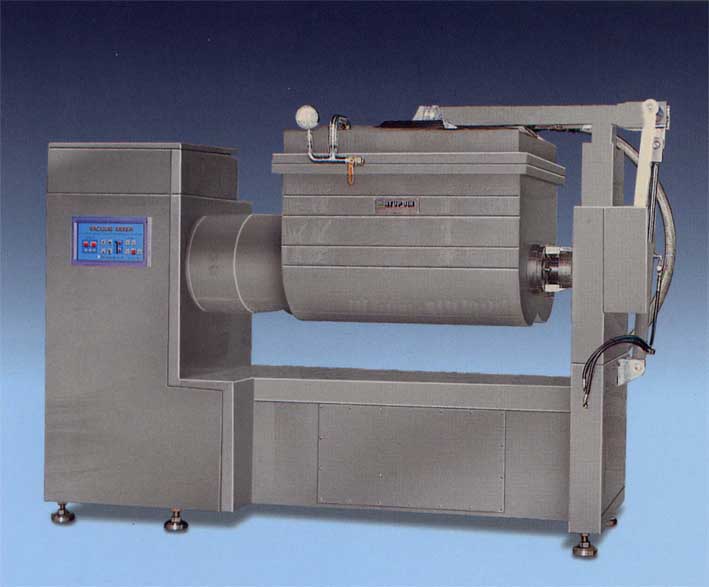

危险废物预处理线:建设固化车间(配备搅拌混合机、成型设备)和均质化车间(采用双螺杆混合机),处理医疗废物、废油漆桶等 20 类危险废物,处理能力 50t/d。

输送系统:生活垃圾 RDF 通过皮带输送机送入分解炉;危险废物通过专用密闭管道泵入回转窑高温区,配备流量计量和紧急切断装置。

监测系统:安装烟气在线监测仪(监测 SO₂、NOₓ、二噁英等)、熟料成分分析仪、废物进料计量装置,数据实时上传至环保部门。

项目设备优先选用国内成熟产品,关键监测仪器采用进口品牌,建设周期预计为 12 个月。

项目采用的水泥窑协同处置技术已被国内外工程实践验证成熟可靠,国内海螺水泥、金隅集团等企业已有成功案例。核心技术团队由 30 余名环境工程、水泥工艺专家组成,具有 10 年以上项目经验,可保障工艺参数优化和系统稳定运行。与科研机构合作开发的混合废物配伍优化模型,已通过仿真测试,能根据废物成分自动调整进料比例,避免对水泥窑工况产生不利影响。在线监测系统可实时监控二噁英、重金属等污染物排放,确保达标,技术方案可行。

项目总投资 4.5 亿元,其中固定资产投资 3.5 亿元(含预处理系统、输送设备、监测设施),流动资金 1 亿元(含废物运输、运营成本)。经测算:

收入来源:生活垃圾处置费(按 200 元 / 吨计,年收 4000 万元)、危险废物处置费(按 2000 元 / 吨计,年收入 1 亿元)、燃料替代收益(年节约燃煤成本 1500 万元),年总收入约 1.55 亿元。

成本费用:人工成本(1500 万元 / 年)、设备维护(800 万元 / 年)、运输费用(2000 万元 / 年)等,年总成本约 5000 万元。

盈利能力:年净利润约 1.05 亿元,投资回收期约 4.3 年,内部收益率(IRR)约 21%,具有良好的经济效益和抗风险能力。

在环境方面,项目通过高温焚烧和碱性固化,可实现固态废料的无害化处理,二噁英排放浓度低于 0.1ng TEQ/m³(国家标准为 0.1ng TEQ/m³),重金属浸出率远低于限值。废物中的可燃物替代燃煤,年可减少 CO₂排放约 5 万吨,符合碳减排要求。环保设施确保废水、废气、噪声达标,对旁边的环境影响可控。在社会方面,项目年可减少生活垃圾填埋量 20 万吨,处置危险废物 5 万吨,缓解 “垃圾围城” 压力。直接创造 150 个就业岗位,带动废物运输、环保服务等产业高质量发展。同时,通过公众开放日、环境信息公开等措施,提升公众认可度,具有非常明显的社会效益。